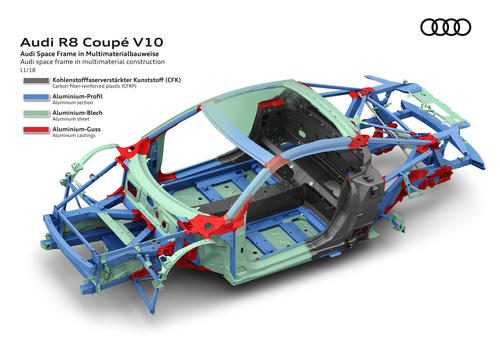

ASF – Audi Space Frame

Ang ASF ay binubuo pangunahin ng saradong seksyon na na-extruded na mga seksyon na konektado sa bawat isa sa pamamagitan ng iniksyon na mga hulma na pagpupulong. Ayon kay Audi, ang recyclability ay limang beses kaysa sa bakal.

Ang kabuuang enerhiya na kinakailangan para sa produksyon ay 152-163 GJ kumpara sa 127 GJ para sa isang katulad na kariton ng bakal.

Pinapasok

Talaga, naka-prof sa kanila ang isang hugis-kahon na profile. Ang mga ginamit na haluang metal ay hindi nai-publish na mga haluang Al-Si na may nilalaman na Si na higit sa 0,2% upang matiyak ang kakayahang dumaloy at pag-ulan na tumitig habang artipisyal na pagtanda.

mga sheet

Ginamit para sa mga load-bearing panel, slab, bubong at firewall, isinasaalang-alang nila ang 45% ng bigat ng istraktura. Ang kanilang kapal ay 1.7-1.8 beses na mas malaki kaysa sa bakal. Ang ginamit na haluang metal 5182 sa estado ng T4 (mas deformable) na may nababanat na limitasyon na 140-395 MPa. Maaari itong mapanatili sa kabila ng pagkakaroon ng mas mababa sa 7% magnesiyo dahil sa pagkakaroon ng iba pang mga alligants.

Mga unit ng cast

Ginagamit ang mga ito sa mga lugar na napapailalim sa pinakamalaking stress.

Isinasagawa ang mga ito gamit ang isang proseso na tinatawag na VACural, na nagsasangkot ng pag-injection ng likidong aluminyo sa mga vacuum mold upang makuha:

Mataas na kalidad at pagkakapareho, napakababang porosity upang magarantiyahan ang mataas na mekanikal na mga katangian na sinamahan ng tigas na kinakailangan para sa paglaban ng pagkapagod;

Kinakailangan ang mahusay na kakayahang magamit para sa pagsali sa mga profile.

Mga diskarte sa koneksyon

Maraming mga diskarte ang ginagamit:

MIG hinang: ginamit para sa manipis na mga sheet at para sa pagsali sa mga node sa isang profile;

Spot welding: para sa sheet metal na hindi ma-access sa mga nail pliers;

Stapling: ng pangalawang kahalagahan mula sa isang istrukturang pananaw dahil sa pagbawas ng static na paglaban; ginamit para sa pagsali sa mga sheet upang palakasin ang pinalawig na mga ibabaw;

Riveting: ginamit sa mga elemento ng tindig na may isang pinalaki na ibabaw; na may parehong kapal, mayroon itong paglaban ng higit sa 30% kumpara sa hinang; may kalamangan din ito na nangangailangan ng mas kaunting enerhiya at hindi binabago ang istraktura ng materyal.

Mga malagkit na istruktura: ginamit para sa nakapirming baso, sa mga pinto at bonnet joint (kasama ang pag-screw), sa mga suportang shock absorber (kasama ang riveting at welding).

Assembly

Pagkatapos ng paghubog, ang pagpupulong ay nagaganap sa pamamagitan ng robotic welding ng mga sangkap.

Isinasagawa ang pagtatapos sa pamamagitan ng paggiling at pospeyt na may 3 cations (Zn, Ni, Mn), na nagtataguyod ng pagdirikit ng layer ng cataphoresis sa pamamagitan ng paglubog.

Isinasagawa ang pagpipinta sa parehong paraan tulad ng para sa mga katawang bakal. Nasa yugtong ito, ang unang artipisyal na pagtanda ay nagaganap, na pagkatapos ay nakumpleto ng isang karagdagang paggamot sa init na 210 ° C sa loob ng 30 minuto.